信号发生器双脉冲测试:IGBT实际电应力的“试金石”

在大功率变频器设计中,双脉冲测试是评估IGBT动态特性的常用手段,但它与器件实际运行的电应力是否具有可比性?这一问题关乎电力电子装置的可靠性设计,值得深入探讨。

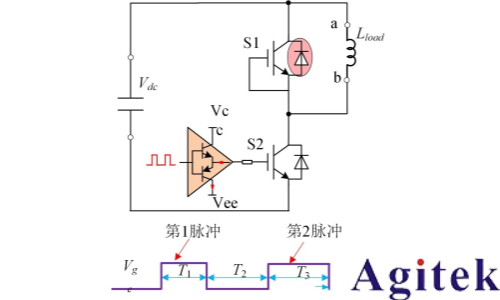

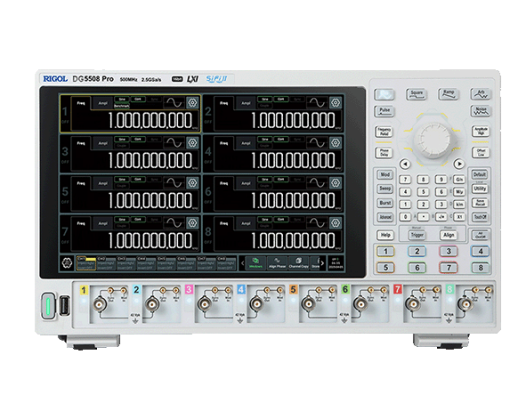

双脉冲测试基于半桥电路原理搭建平台,核心包含叠层母排、母线电容、待测IGBT及驱动电路,通过精准控制脉冲信号触发器件开关,实现动态参数测量。通用测试平台的价值明确:获取开通/关断延迟、开关损耗、上升/下降时间等核心参数,对比不同器件性能,验证驱动与保护电路的适配性,还可测试器件在不同温度及短路工况下的特性。这类平台的母排杂散电感通常控制在几十nH,结构简洁可控。

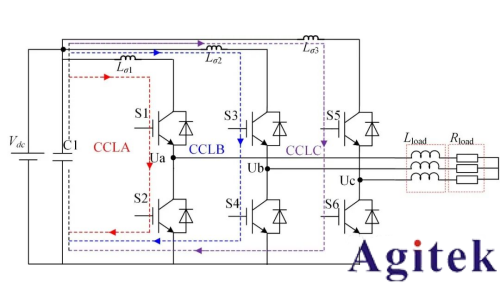

但实际电力电子装置的功率模组结构复杂,IGBT开关特性与驱动电路、母排结构深度耦合,通用平台的测试结果往往无法直接套用。因此,基于真实功率模组的双脉冲测试更具工程价值:精准评估关断过电压以确定是否需要吸收电路,验证二极管反向恢复安全裕量,测量母排杂散电感并优化,获取真实开关损耗以匹配散热设计,以及测试器件串并联时的均压均流特性。

回归核心问题:双脉冲测试能否反映实际电应力?答案是肯定的,但前提是测试必须基于实际应用的逆变器功率模组,核心原因有二。

其一,逆变器功率模组结构确定后,各桥臂换流回路的杂散电感即固定,与负载大小和接线方式无关。即便三相桥臂换流回路存在物理重叠,仅会导致部分桥臂杂散电感增大,不会改变“杂散参数固定”的核心特性,而杂散电感正是影响IGBT开关电应力的关键因素。

其二,逆变器多数调制策略下,任一时刻仅切换一个功率器件,换流暂态过程互不干扰。器件换流暂态时间为百ns级,而稳态工作时间为百us至ms级,死区时间(数us)足以保证同一桥臂器件不会同时开关,确保单次换流过程独立可控,与双脉冲测试的工况完全匹配。

需要明确的是,双脉冲测试并非“万能钥匙”。它仅能验证IGBT开关过程的安全性,而器件长期可靠运行还需依赖整机功率循环测试,以评估散热性能、控制算法稳定性、电磁干扰等综合因素。

综上,基于实际模组的双脉冲测试是反映IGBT实际电应力的有效手段。新逆变器结构设计完成后,双脉冲测试必不可少,而后续的整机功率循环测试同样不可或缺。

技术支持

关注官方微信

关注官方微信