任意波函数发生器AFG在无刷电机调速器设计中的应用

电子调速器是一种将直流电转换为交流电驱动无刷电机的电子装置,简称电调。它有两个基本功能:调速和功率驱动。一般来说,电调有三组功率场效应晶体管(MOSFET)构成桥式驱动电路。由于传输线路、分布电容差、设备延迟差等不确定异、设备延迟差异等不确定因素,往往使桥臂上下两个MOSFET管的导通或截止时间不同步。同一桥臂上下两只桥很容易出现MOSFET短时间同时导通,导致短时大电流脉冲。这个问题降低了电源效率,容易损坏驱动管的发热。

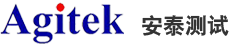

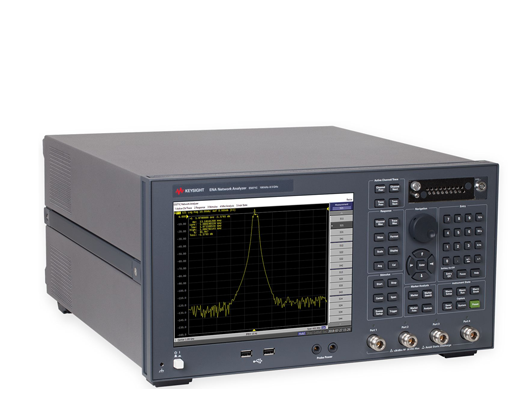

本文通过使用任意波函数发生器AFG对电子调速器进行驱动和测试,在精准测量出各路桥臂时延特性后,经过驱动软件优化让电路达到了**控制效果。泰克AFG31000任意波函数发生器可产生任意脉冲波,具有双通道输出和极高的相位控制能力,对精准测量起到了非常关键的作用,也为本文实现高效驱动器起到了重要作用。

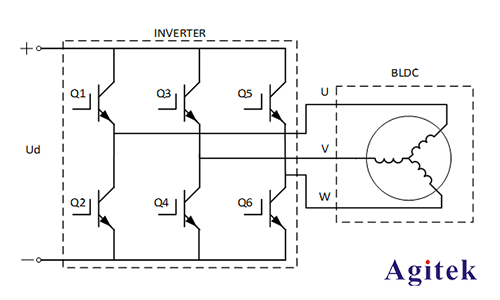

一、常见多旋翼无人机通常使用电子调速器作为电机的驱动部件,是一种比较常见的电机驱动装置。电子调速器的主要通过PWM脉冲来实现三相激励电流。典型的BLDC驱动如图1.1所示。Q1-Q6是6个MOSFET组成的直流转交流的逆变电桥,每只管子在驱动信号激励下,有序开通和关闭,形成交流驱动源。

但是,由于实际电路总是存在一些未知影响因素。例如,驱动管输入电容不一致、控制信号线长度不一致、驱动管开启与关断时延不一致等。使得一组桥臂的两个MOSFET管的导通或截至的时间不同步,极易出现同一个桥臂的两个管子同时导通的情况。当上下两个MOSFET管同时导通时,尽管时间非常短暂也会形成极大的短路脉冲电流,导致电源效率下降,驱动管子发热等现象,甚至损毁驱动管。

本文通过任意波函数发生器AFG对无刷电子调速驱动电路进行实验测试解决驱动不一致问题。在精确测量出驱动信号经过每组MOS管所产生的时延后,根据所测的时延差数据,通过软件进行调整和优化,最后使驱动电桥到达最优工作状态。

二、电调硬件设计

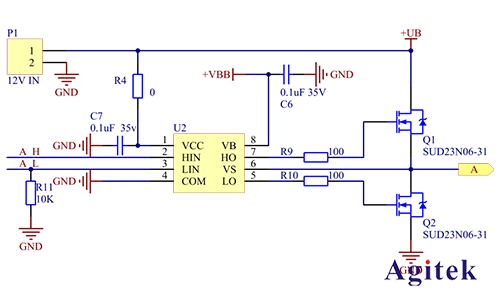

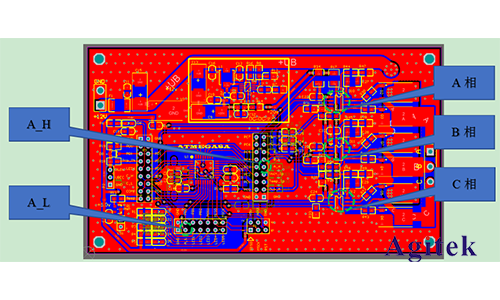

如图2.1所示,该部分为电子调速器A相输出,驱动器使用了集成电路。图2.2是完整实验板PCB,可以发现制作PCB板的时候由于走线原因,A相驱动线是两根不等长的线,A_H线较长,A_L线较短。

三、实验测试与软件优化

泰克AFG31000任意波函数发生器可以输出双路驱动信号,每个通道独立可调整,将双路输出调整为可以激励双输入模式,通过示波器观察将激励信号的在电路板上的驱动点位置将边沿对齐。

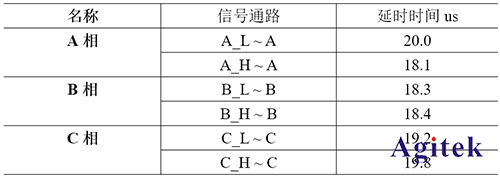

到电机接口时延

图3.1中可以观察到A_L端信号通过线路及驱动器件后产生的时延。信号在下降沿部分产生了弯曲变化,这可能是线路上分布电容引起的。对所有驱动端分别激励并测量出每个通道的时延。表1给出了各个通道测量结果,可以看到B相和C相近似相等,A相最差。从PCB电路上可以发现A相两路信号对称性最差,B相和C相接近一致。A相有约2us的时延差别。

表1

根据各路实测结果,可以确认线路最大延迟量为20us,由此在软件设计上将各路驱动进行对等延迟优化,尽量满足驱动信号达到各输出端时基本一致,比如将A-H这路增加1.9us达到20us。这里单片机的运行速度决定了驱动器能达到的精准性。如有可能,使用汇编写这个部分是**的方法。汇编语言具有很好实时性,可以将误差控制在一个机器周期以内,不过使用汇编比较繁琐和复杂。实际调试中可以使用C语言编程,再利用反汇编进行调试。本实验中采用反汇编环境进行调试测算,最后将驱动时延调整到最小误差状态。

四、测试与验证

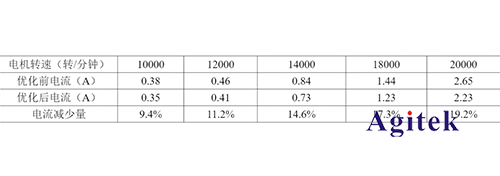

电子调速器经过实际测量与程序优化后,需要证明这种优化带来的效果。为此设计了一组对比测量,环境搭建如图3.1所示。将调速器安装上带桨叶的电机,然后通过优化程序与未优化程序激励驱动器进行比较。在相同电路,相同供电电压情况下,对比在不同转速情况下的工作电流,测量结果如表2所示。

表2电源12V情况下相同电机相同驱动电路不同转速时

通过对比可以看到,不论是优化程序激励的驱动器,还是未优化程序所激励的驱动器,随着转速提高,工作电流都成倍增加。这是因为转速提高后,电机阻力成倍增加的缘故。对比相同转速情况下的电流,可以发现转速较低时,优化后的驱动器电流减少并不多,没有多大优势。而在高转速情况下,电流减少较多,优势十分明显。此外通过供电电流测量还发现优化后的驱动器电流变化平稳,没有出现大电流脉冲,减少了调速器产生的电磁干扰。可见优化设计带来了不少的好处。图4.1是根据图2.2进一步改进和缩小尺寸的驱动板,其性能进一步提升。目前该驱动板已应用到实际使用中,效率高、省电节能效果良好。

技术支持

关注官方微信

关注官方微信